材質 A5052P t20

用途 医療機器

マシニング加工

治具を使用し一工程で加工

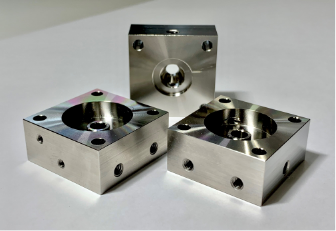

材質 SUS304 t16

用途 医療機器

マシニング加工

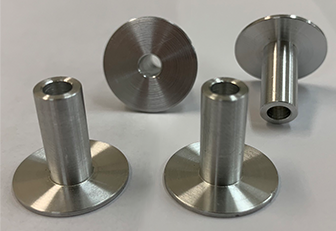

材質 SUS303 φ20

用途 医療機器

旋盤加工+マシニング加工

3パーツを封着

変形を抑えたスリット加工

材質 A5056B φ20

用途 医療機器

旋盤加工

材質 A5056B φ7

用途 医療機器

旋盤加工

材質 SUS304

用途 医療機器

旋盤加工

中心部φ4 L=52.5貫通

材質 SUS304

用途 医療機器

旋盤加工+マシニング加工

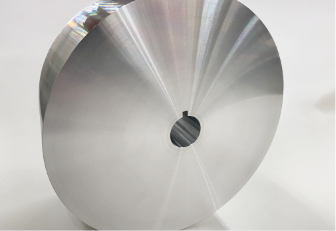

材質 A5052

用途 加工機械・治具

旋盤加工+キー溝加工

材質 MCナイロン

用途 空調機器

切削加工

マシニング加工とは?

マシニング機械を使用し、製作したい形状のプログラミングを設定をし自動で材料を切削する機械加工です。

JISの定義として「主として回転工具を使用し、フライス削り、中ぐり、穴あけ及びねじ立てを含む複数の切削加工ができ、加工プログラムに従って工具を自動交換できる数値制御工作機械」となります。

立形マシニングセンタ

切削工具を取り付ける回転軸(主軸)が垂直に設置されており、加工材料を上から切削加工をするマシニングセンタです。

回転軸がX軸(縦)、Y軸(横)、Z軸(高さ)方向に動き、加工の動きを上部から確認しながら加工することができます。

メリット

・比較的小さなスペースに設置をすることができ、導入しやすいことから最も普及をされているマシニングセンタです。

・少量多品種の生産に向いている。

デメリット

・切りくずを排出しにくいため、トラブルが発生しやすい

・チッピング(刃物の欠け)が発生しやすい

横形マシニングセンタ

切削工具を取り付ける回転軸(主軸)が水平(横)に設置されているマシニングセンタです。

回転軸がX軸(縦)、Y軸(横)、Z軸(高さ)方向に動き、材料を横から加工を行います。

メリット

・横から加工をするため、切りくずを排出しやすくトラブルが発生しにくい。

・自動で部品を搬入できる装置を設置でき、連続した加工が可能なため大量生産に向いている。

デメリット

・平面的なワークへの加工に不向き

・立形マシニングセンタと比べ設置スペースが多く必要

・形状によっては切削油が届かない場合がある

門形マシニングセンタ

立形マシニングセンタ同様に切削工具を取り付ける回転軸(主軸)が垂直に設置されており、加工材料を上から切削加工をするマシニングセンタですが、加工材料を両サイドの支柱が囲うように設備されているのが特徴です。

メリット

・大型の部品・重量のある部品の加工が可能。

デメリット

・機械そのものが大きくなるため設置スペースが必要。

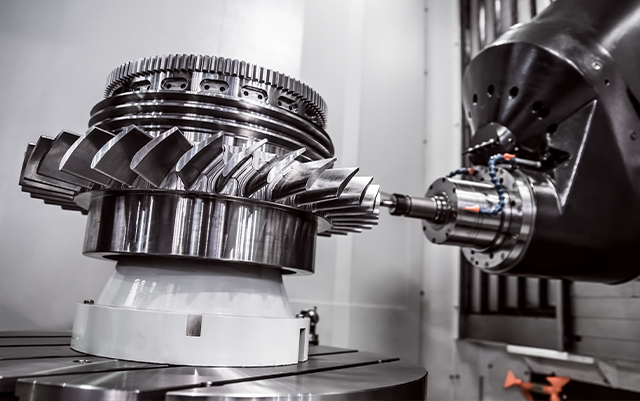

5軸マシニングセンタ

X軸(縦)、Y軸(横)、Z軸(高さ)方向に加え、2方向の回転軸を持ったマシニングセンタです。

メリット

・材料の1度の設置で済むため作業者の手を加える必要がない。

・材料の付け替えによる精度のバラつきが出にくい。

デメリット

・加工プログラムの作成難易度が高い